Durante a construção de lareiras e fogões perigosos, são utilizadas soluções especiais no processo de revestimento. A mistura do forno é selecionada de acordo com o tipo e o material da estrutura de aquecimento. O material de boa qualidade fornece aderência superficial confiável, possui características resistentes ao calor e é fácil de aplicar. Os fabricantes produzem produtos acabados que precisam ser misturados por conta própria.

Tipos de misturas para colocação de lareiras e fogões

As estruturas para lareira e fogão são construídas em pedra natural ou tijolos refratários. Para conferir uma estrutura monolítica, são utilizadas várias composições. Eles são adequados para alvenaria externa, construção de fornos e chaminés, vazamento da fundação, revestimento e criação de elementos resistentes ao calor.

De acordo com o tipo de resistência a altas temperaturas e exposição ao fogo, você pode escolher uma mistura de forno de alvenaria:

- resistente ao calor - preserva a integridade e a resistência da estrutura a altas temperaturas;

- resistente ao calor - protege a integridade estrutural da alvenaria quando exposto ao fogo e força mecânica;

- refratário - uma propriedade de produtos viscosos que são resistentes ao fogo e aos efeitos de produtos de combustão.

A composição e proporções dependem do tipo de elemento do forno.

Misturas Resistentes ao Calor

O material é capaz de suportar calor, manter a capacidade de suporte estrutural e não ser deformado devido a efeitos de alta temperatura. A mistura padrão para moldar uma fornalha monolítica ou montar uma estrutura é feita com base em:

- 1 parte de cimento Portland grau M400-M600;

- 2 partes de pedra britada de cerâmica M150;

- 2 partes de areia fina de quartzo com frações de 1 mm;

- 3/10 partes de areia fireclay;

- água numa quantidade de 4 litros por 10 kg da mistura.

As soluções adquiridas e auto-preparadas são misturadas em um misturador de concreto - todos os ingredientes são adicionados gradualmente.

Os materiais acabados são limpos de produtos orgânicos, o que elimina a emissão de monóxido de carbono durante a operação do forno.

Compostos Fireclay

Uma mistura à base de argila refinada e areia de quartzo moída para um estado de grão é caracterizada por:

- resistência ao fogo, dependendo do fabricante - de 1550 a 1850 graus;

- tamanho médio da fração de 2 mm

- absorção de umidade - 2-10% no revestimento queimado, cerca de 25% no revestimento queimado.

O produto Fireclay é entregue em embalagens de 20 kg de peso, o suficiente para colocar 20 a 30 tijolos. A construção da chaminé e do forno é feita de uma mistura de argila-chamotte nas proporções de 1: 1. A água precisará de parte.

Em uma nota! Argila refratária é usada para revestimento, mas apenas 4 semanas após a primeira inserção da lareira.

Pó de derramamento seco

O material resistente ao fogo à base de aluminato de cimento e argila de fogo com frações de 0,5 mm é usado para vazar e reparar as partes internas de fogões, churrasqueiras e lareira. Disponível na forma de pó cinza, espalhado em sacos de 25 kg. Possui as seguintes propriedades:

- temperatura de vazamento mínima admissível - +5 graus;

- tempo de solidificação - em 1 hora;

- o rendimento da massa acabada é de 11 a 12 l do saco de 25 kg;

- a resistência à temperatura influencia a +1300 graus.

A solução é misturada em um misturador de concreto. Da bolsa, você precisa adicionar gradualmente de 2,5 a 3,5 litros de água.Grandes partes do fogão são derramadas em uma camada de 50 mm, o arco - uma camada de 100 mm.

A massa refratária não pode ser reforçada - sua expansão térmica é menor que a do metal.

Características das misturas de fornos

As misturas de qualidade para fogões e lareiras devem ter as seguintes características:

- limite de aquecimento de 1300 a 1780 graus - material resistente ao calor não racha quando exposto a alta temperatura;

- densidade na forma acabada de 1000 a 1800 kg / m3 - permite formar uma camada durável com alta condutividade térmica;

- resistência ao gelo - um indicador de até 70 ciclos de congelamento e descongelamento permite construção externa e interna;

- resistência ao calor, resistência e propriedades dúcteis aumentam a duração do forno;

- limpeza ecológica - materiais sem impurezas voláteis e produtos químicos não emitem monóxido de carbono no processo de combustão da lareira;

- classe de combustibilidade - um produto resistente ao calor é classificado como GN (não combustível);

- a permeabilidade ao vapor - de 0,09 mg / m * h * Pa - evita a formação de mofo nas articulações.

Uma boa composição durante a operação adere facilmente à superfície, difere em sua estrutura plástica e facilidade de aplicação.

Vantagens e desvantagens

Para a colocação de fogões e lareiras, é usada uma mistura de alta temperatura, que inclui argila, areia, cal ou cimento, ingredientes resistentes ao calor. Para obter uma massa homogênea, é necessário adicionar água ao material. O uso de produtos acabados tem várias vantagens:

- facilidade de mistura de componentes;

- composição pronta, garantindo a resistência da composição;

- universalidade de uso - adequada para revestimento, alvenaria de peças externas e internas;

- a atratividade e uniformidade da costura de alvenaria;

- a presença de instruções completas com as regras de trabalho e mistura;

- facilidade de aplicação e ausência de riscos de fratura da costura.

O uso de materiais de construção está associado a algumas dificuldades. A massa é amassada apenas com um misturador ou em um misturador de concreto, solidifica rapidamente, portanto é preparada em lotes.

A escolha de misturas para os elementos estruturais do forno

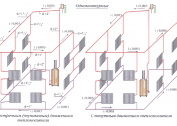

Para escolher materiais de alvenaria, deve-se ter em mente que o fogão consiste em vários elementos:

- Almofada de fundação - um elemento monolítico, construído separadamente da fundação da casa.

- A base do forno não é exposta ao estresse de temperatura; portanto, é construída com tijolo vermelho sólido. Para alvenaria, é adequada a argamassa de cal ou de cimento calcário.

- Área cega de incêndio - representada por chapa de amianto ou papelão mineral, sobre a qual existe uma chapa de ferro e feltro com impregnação de argila.

- O maciço do forno - devido ao aumento do efeito do gás de combustão quente na estrutura, é construído em tijolo cerâmico com argamassa de argila.

- O forno está muito quente, portanto, parece um monólito em uma solução de argila-chamotte do tipo refratário.

- O início da chaminé - é aquecido a +400 graus, o que permite a colocação de uma mistura à base de argila.

- Uma lontra, ou cotão, é um elemento que conecta a chaminé e o teto. A temperatura e o efeito agressivo são mínimos, portanto a composição de cal é adequada para tijolos comuns.

- Corte à prova de fogo - uma caixa de metal com isolamento térmico para a qual não é necessária uma solução.

- Chaminé e cotão - são expostos a cargas de vento, produtos químicos. Montado com uma solução vermelha.

A escolha certa da solução economizará 10 a 12% do dinheiro na compra de consumíveis.

Mistura de limão

A mistura refratária para fornos consiste em areia e massa de cal (1 parte de cal rápida + 3 partes de água). Para cozinhar automaticamente, você precisará peneirar a areia, misturar com a massa na proporção de 1: 3 e adicionar água até que o creme fique espesso.

A resistência ao calor do produto é de 450 a 500 graus, mas não é higroscópica. A ferramenta é usada na rua, para processar parte do tubo que se projeta acima do telhado. Devido à toxicidade e duração da cãibra, os materiais calcários são melhor utilizados ao ar livre.

Para aumentar a resistência, o cimento pode ser adicionado ao produto de cal e o gesso para acelerar a adesão.

Mistura de cimento

Eles são divididos em três tipos:

- Cimento - preparação requer água, cimento e areia. Grande resistência e baixa densidade de gás permitem o uso de compostos para a construção da fundação.

- Argila-cimento - soluções duráveis com as quais estão dispostas a parte térmica da lareira e o início da chaminé.

- Cal de cimento - as misturas são fortes, mas diferem na baixa densidade de gás. Adequado para a construção de lareiras, fundações, chaminés.

Para a autoprodução, você precisará misturar 1 porção de cimento com 1-3 porções de aditivos e 6 a 15 porções de areia.

Reforce a resistência ao calor da massa de cimento com cimento Portland e tijolo quebrado.

Mistura de argila

O material é adequado para a construção de um fogão. Mistura ideal - não desmorona, tem uma estrutura homogênea, sem grumos e a consistência de creme de leite. Os materiais de fábrica são feitos com base em:

O material é adequado para a construção de um fogão. Mistura ideal - não desmorona, tem uma estrutura homogênea, sem grumos e a consistência de creme de leite. Os materiais de fábrica são feitos com base em:

- argila branca - aumenta a resistência ao fogo da massa, adequada para a construção de fogões a lenha com aquecimento do forno a 1000 graus;

- A argila fireclay é um produto universal que garante a resistência da estrutura do forno a qualquer temperatura.

Para aumentar a força, você pode adicionar à solução:

- cloreto de sódio ou cloreto de sódio - são necessários 100-150 g por 1 balde;

- Cimento Portland - para 1 balde, você precisará de 500 ga 1 kg de produto.

O consumo de mistura de argila por 100 tijolos é de 25 litros.

Proporção e verificação da solução

A quantidade de ingredientes depende da localização e finalidade da estrutura do forno. Para construir uma estrutura na casa, você precisará de:

- 1 parte de areia + 1,5 partes de argila;

- 3 partes de areia + 1 parte de massa de limão;

- 1 parte de cimento + 8-10 partes de areia + 2 partes de massa de cal;

- uma massa resistente ao calor para um forno monolítico é preparada com base em 1 parte do cimento portlet M400, 2 partes de tijolos quebrados, 0,3 partes de areia de revestimento de fogo;

- o concreto refratário pode ser feito misturando 20 kg da composição final com 8 l de água.

Um fogão de sauna de tijolos é construído com as seguintes soluções:

- cimento - 1 parte de cimento + 3 partes de areia;

- cal - areia e cal estão correlacionadas como 2: 1;

- cimento-cal - você precisa de 2 partes de cal, 1 parte de areia, de 6 a 16 partes de cimento.

A fornalha é projetada usando massa de argila-chamotte. Para reboco, são usados amianto + cal + areia + gesso, argila + amianto + areia ou argila + cimento + areia + amianto.

Para estruturas externas, é melhor usar uma composição resistente à umidade com base em 3 partes de areia e 1 parte de cimento.

Teste de mistura

A qualidade da massa de cal é verificada com uma ripa de madeira. Durante a mistura, o tipo de massa é determinado:

- não há material na barra - uma solução enxuta, ajustada pela adição de cal;

- pedaços ou filme permanecem no trilho - o produto é adequado para o trabalho;

- há uma camada densa e espessa no prato - uma massa oleosa, na qual vale a pena adicionar um pouco de areia.

Antes de usar a solução de argila, o teor de gordura é testado. Será necessário diluir com água 2 kg de argila, misturar com um palito de madeira e examiná-lo:

- a argila grudou no trilho - um remédio gorduroso, digerido pela areia;

- pequenos pedaços presos à escápula - você pode começar a colocar;

- havia um filme na barra - o material magro, você precisa ajustá-lo com argila oleosa.

Sal ou plastificantes podem ser adicionados aos melhoradores de aderência.

Opções para misturar a argamassa

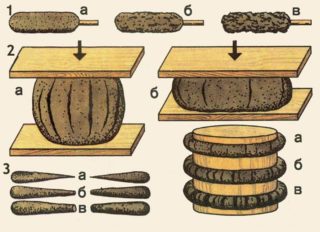

É aconselhável considerar a tecnologia de mistura da solução para o forno usando o exemplo de argila antiderrapante. Os profissionais usam vários métodos de mistura.

Opção molhada

A argila se dissolve na água, a massa final é levada à consistência da geléia. A massa é deixada por vários dias para que os pedaços sejam estratificados e as inclusões afundam no fundo do recipiente. Em seguida, o deslizamento com água é derramado em outro recipiente e defendido até dissolver completamente. Quando um limite claro é visível entre a argila e a água, o líquido é drenado.

Opção seca

Elimina o tempo gasto em escorregar argila. Amassar é realizada enchendo uma pequena camada de argila em uma calha com lados pequenos. Areia seca é derramada sobre o material. Os componentes são misturados com uma enxada - eles fazem um “corte” ou “remoção de ervas daninhas” em 5-6 abordagens até que os grandes pedaços sejam completamente esmagados. Para preparar a solução, você precisará adicionar água em pequenas porções.

Os tempos de mistura podem ser reduzidos com argila elétrica. É utilizado apenas em argilas do tipo gordo médio, baixo teor de gordura e solúvel médio.

Funcionalidades da aplicação

No caso de auto-preparação da solução, várias regras devem ser levadas em consideração:

- Para a construção do maciço do forno, vale a pena aumentar a resistência ao calor do material.

- Com uma espessura de junta de 3 mm, para cada 90 tijolos você precisa de 25 kg de argamassa.

- Argila gordurosa após a secagem perde força e rachaduras.

- A fim de aumentar a resistência da argila de gordura média, o cimento pode ser adicionado à massa.

- É possível acelerar a secagem da alvenaria se for adicionado cal à solução.

- O volume de material de construção é verificado após o lote final.

- Para cada dia de trabalho, uma nova porção da mistura é preparada.

Ao trabalhar com ferramentas prontas, elas são orientadas pelas recomendações do fabricante. Os materiais são acompanhados de instruções com dicas específicas para uso:

- É adicionada água ao conteúdo do saco.

- Os ingredientes são misturados com uma broca com um bico misturador à taxa de 1 hora de uso.

- Após a solidificação, a mistura não funciona novamente.

- A alvenaria da estrutura de aquecimento é realizada a uma temperatura de +10 graus.

- Para evitar rachaduras na costura, é necessário comprar materiais com plastificantes.

- O primeiro aquecimento não é realizado por 3 dias após a alvenaria.

- O revestimento é realizado 20 a 30 dias após a entrada em operação do forno.

- A eflorescência na costura é removida com um pano úmido.

A eficácia das soluções prontas é melhor do que caseira, mas são mais caras. Por esse motivo, vale a pena estudar os produtos de diferentes marcas.

Fabricantes de fornos pré-fabricados

Os consumidores russos podem comprar composições da produção nacional e estrangeira. O mercado inclui materiais de alvenaria resistentes ao calor, refratários e padrão.

Plitonit

Marca nacional que produz soluções em fornos utilizando tecnologias alemãs. Produtos populares incluem:

- Alvenaria térmica. Uma ferramenta econômica para reparar e colocar o exterior de lareiras e fogões;

- Refratário. Mistura com componentes de reforço, utilizada na construção de uma câmara de combustão de tijolo resistente ao calor;

- Carga para Cola quente. O material adesivo sobre o qual os azulejos se assentam. Cola também é usada como gesso.

As proporções para mistura são indicadas nas instruções, dependendo do tipo de composição.

Fogão

A mistura refratária para alvenaria Pechnik é feita com base em ingredientes de argila e cimento. Possui alta repelência à água, proporciona durabilidade do engate. A peculiaridade da mistura de alvenaria Pechnik - produtos resistentes ao calor suporta aquecimento de até 1350 graus. As vantagens do material incluem resistência ao calor, facilidade de uso e confiabilidade da costura.Os contras são de alto consumo devido à configuração rápida.

Bossnab

Os produtos russos à base de argila vermelha e areia de quartzo podem mascarar a costura. As misturas são produzidas pelo Nevsky Terminal SPb em duas séries:

- Despesas. Composições baratas na forma de uma mistura de argila vermelha e areia. Os materiais são adequados para trabalhos de interior e são caracterizados por baixo consumo - 25 kg são suficientes para 90 tijolos;

- Prêmio Eles são caracterizados pela resistência a flutuações de temperatura. Plastificantes e lignossulfatos na composição permitem alvenaria na rua.

As soluções de orçamento são caracterizadas pela resistência ao calor de +500 graus, soluções premium - de +1100 graus.

Terracota

Os produtos resistentes ao calor são feitos de argila de caulim, revestimento de firma e areia, ecologicamente corretos. A solução de plástico permite formar uma costura durável que pode suportar o calor de até 1300 graus. A linha de alvenaria é homogênea, a composição é fácil de aplicar. O fabricante recomenda peneirar o material para remover grandes grãos de areia e trabalhar com tijolos embebidos.

Com a construção independente do forno, é necessário escolher os materiais certos. As misturas de fábrica prontas eliminam o tempo gasto na preparação da solução e na preparação dos ingredientes.